新能源汽车的核心在于其动力电池系统,而电池管理系统(BMS)与电池包(PACK)的集成设计则是保障其安全、高效、长寿命运行的关键。随着行业对能量密度、充电速度、安全性及成本控制要求的不断提升,新材料技术的研发与应用正成为推动BMS与PACK技术迭代的核心驱动力。

一、 BMS新材料技术研发:向更智能、更可靠迈进

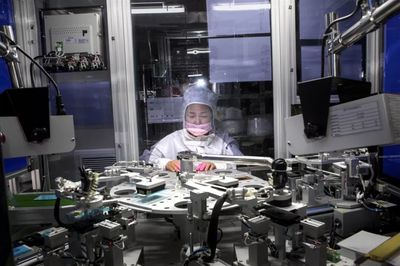

电池管理系统作为电池的“大脑”,其硬件性能直接关系到监测与控制的精度与可靠性。新材料技术的应用主要集中在以下几个层面:

- 高精度、低漂移传感材料:对于电压、电流和温度采集的精度与长期稳定性要求日益严苛。研发新型半导体材料、薄膜材料及封装材料,用于制造更高精度、更小温漂的传感器芯片,是实现电池状态精确估算(如SOC、SOH)的基础。

- 高效热管理界面材料:BMS主控单元及采样模块的散热至关重要。高导热率的绝缘垫片、相变材料(PCM)以及石墨烯等新型导热填料的复合应用,能有效将热量从关键芯片导出,确保BMS在复杂工况下的稳定工作。

- 轻量化与高可靠性结构材料:BMS的壳体及内部支撑结构正在向轻量化发展。采用长纤维增强工程塑料、镁铝合金等替代传统钢材,能在保证结构强度与电磁屏蔽(EMI)性能的显著降低系统重量。

二、 PACK系统集成新材料技术研发:构筑安全与性能的基石

电池包(PACK)是电芯的物理承载与防护体系,新材料技术贯穿于其结构、热管理、安全防护等各个方面。

- 结构轻量化材料:这是PACK技术研发的重中之重。高强度铝合金、碳纤维复合材料在箱体上的应用已日趋成熟,旨在实现“更轻、更强”。新型泡沫金属材料(如铝泡沫)在缓冲吸能结构中的应用,能有效提升Pack的机械安全性与轻量化水平。

- 先进热管理材料:

- 导热结构材料:将导热填料(如氮化硼、氧化铝)与结构胶、塑料等结合,开发出兼具结构粘接与高效导热功能的一体化材料,简化系统设计。

- 相变温控材料(PCM):研发具有适宜相变温度、高潜热和良好循环稳定性的复合PCM,用于在电池短时过热时吸收大量热量,平抑温度峰值,是应对快充和极端工况的有效辅助手段。

- 液冷系统新材料:包括耐腐蚀、高导热的冷却板材料(如钎焊铝板),以及具有低粘度、高沸点、高绝缘性的新型冷却液。

- 安全防护与阻燃材料:

- 高性能阻燃复合材料:电芯之间的阻隔垫、模块上盖等大量使用添加了无卤阻燃剂(如磷系、氮系)的工程塑料或弹性体,以延缓或阻止热蔓延。

- 热失控抑制材料:研发在特定高温下能快速发生吸热反应或产生阻隔热层的新型涂层或封装材料,直接应用于电芯表面或模块内部,为抑制热失控提供最后一道防线。

- 防火密封与灌封材料:用于箱体密封和模块灌封的硅胶、环氧树脂等材料,正向更高阻燃等级、更优导热性和更低密度方向发展。

- 电气连接与集流材料:为了降低内阻和发热,高导电率的铜合金、覆铝铜排(CCS)以及连接片的表面镀层技术(如镀银、镀锡优化)在不断创新。柔性电路板(FPC)替代传统线束时,其基材与覆盖膜的耐高温、阻燃性能也是材料研发的重点。

三、 未来趋势与挑战

BMS与PACK的新材料研发将呈现多维度融合趋势:

- 材料功能一体化:单一材料将承载结构、导热、绝缘、阻燃等多种功能,从而简化PACK设计,提升集成度。

- 智能化材料:探索具有自感知(如应力、温度)、自修复能力的材料在电池系统内的应用,为下一代智能BMS和PACK提供硬件基础。

- 可持续与低成本化:在追求性能的开发生物基、可回收或更低成本的新型替代材料,是全产业链降本和实现绿色循环的必然要求。

新材料技术的深度研发是突破当前新能源汽车电池系统在性能、安全与成本方面瓶颈的关键。从BMS的“神经”到PACK的“躯壳”,每一次材料科学的进步,都在为构建更安全、更高效、更经济的下一代动力电池系统奠定坚实的基础。产学研需紧密协作,加速这些前沿新材料从实验室走向大规模产业化应用。